在千万根丝线中“找茬”!“超级质检员”破纺织行业痛点

AI自述:

10根丝线平行拉在一起,人眼尚可较快识别断丝、串丝、飘丝等异常。但倘若需要检查车间里成千上万条丝线呢?即便借助放大镜、高光手电筒,肉眼也极易因长时间专注而产生视觉疲劳。

而我,可以同时拥有多双“火眼金睛”,即使比头发丝更细的丝线出现异常时,也无所遁形。日常工作中,我在车间里灵活“行走”,定位误差仅1毫米,对每一台纺丝设备进行巡检后,我的“智慧大脑”将实时生成可视化报告,精准指出问题所在。作为“超级质检员”的我,是来自钱塘(新)区企业杭州君辰机器人有限公司(以下简称“君辰机器人”)的纺丝巡检机器人。

应用场景:在千万根细线中“找茬”

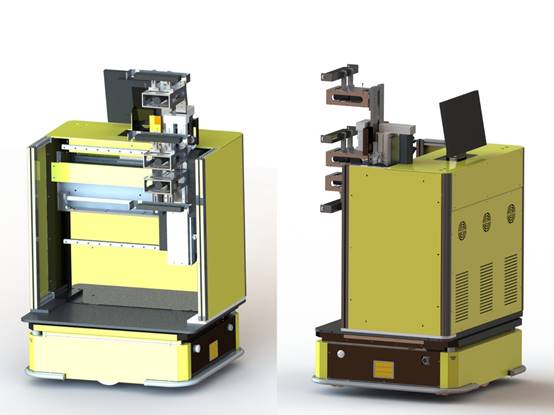

显示器及处理器构成其“大脑”,多组高精度摄像头充当“眼睛”,激光导航移动底盘则是它的“双脚”。初见纺丝巡检机器人,很难将这个会移动的长方体与高科技联系起来。在车间作业时,它精准停在纺丝设备前,闪光灯瞬间一亮,摄像机迅速将视觉素材传至“大脑”进行计算分析,片刻后,检查结果便自动生成在电脑上。随后,它又敏捷地移动至下一个检查点位。

君辰机器人联合创始人、CTO韦伟介绍:“这款机器人集成了多光谱成像系统、视觉算法、边缘计算模组等功能模块,能适应不同光线环境,巡检不同材质的丝线。”此前,这项工作依靠工人手持强光手电筒肉眼检查,长时间盯着密密麻麻的丝线,视觉疲劳不可避免,不仅人工成本高昂,丝线品质也难以保障。如今,纺丝巡检机器人的应用扭转了这一局面,它的识别效率提高了50%以上,误检率则稳定控制在0.3%以下。在它的助力下,生产车间管理人员只需通过定制的移动应用App,就能随时随地查看各时段数据,轻松掌握最新巡检动态。

化纤纺织行业作为典型传统制造业,长期面临生产设备成熟、工作环境封闭、劳动密集等行业痛点。“许多纺织车间需要维持高温湿热环境,生产噪音大且实行三班倒工作制,导致企业普遍遭遇招工难、用工成本高等问题。”韦伟指出。正是基于对这些行业痛点的深刻理解,君辰机器人没有止步于单一产品的研发,而是构建了覆盖生产全流程的智能化解决方案。

除纺丝巡检机器人外,企业还创新推出了纺丝AGV络筒机器人、布匹搬运机器人、丝饼外检设备等一系列产品,实现了从落丝、转运到检测等生产环节的智能自动化闭环。目前,君辰机器人正在海外某经济开发区建设示范工厂,目标实现万吨级生产线人力减少90%,迈出以AI驱动全产业链智能体的关键一步。

e点睛:硬技术与定制服务的双赢密码

在当前中国机器人产业蓬勃发展的浪潮中,如何在竞争中突围?

在技术创新路径上,君辰机器人选择了“硬技术+定制服务”的双轨模式。拥有40余项专利技术加持的同时,企业更注重下沉到客户工厂提供高附加值定制化服务。“制造业机器人的生产、销售以及投放不同于螺丝钉等标准化产品,我们需要深入客户现场,了解实际需求和工厂环境,有时前期调研比研发生产耗时更长。”韦伟解释道。这种深度定制的服务模式,成为企业在激烈市场竞争中脱颖而出的关键。

研发团队在长期“泡”车间的过程中,还发现了工装夹具适配度低的行业共性问题。例如,抓握不同形状的饮料瓶,需频繁更换适配夹具,既增加成本又降低效率。针对这一情况,君辰机器人已着手研发新一代腱绳灵巧手。该产品采用仿生驱动结构并集成分布式感知系统。“它能像人手一样感知力度变化,快速适应不同形状物件的抓取需求。”韦伟形象地描述道。

从大型机械臂到移动机器人,再到仿生灵巧手,君辰机器人以持续创新为传统制造业转型升级赋能,其背后,是“技术+人才”双轮驱动战略的持续发力。企业搬迁至钱塘区后,与区内浙江理工大学、杭州电子科技大学、中国计量大学等多所高校建立了紧密的产学研合作,共同攻克关键技术瓶颈。

“在‘博士入企’政策支持下,我们已获得多项核心专利,显著提升了市场竞争力。”韦伟介绍。目前,公司研发团队占比高达70%,形成了“电控+通信+机械+软件”四位一体的技术攻坚格局。为吸引和留住顶尖人才,企业还推出“人才磁吸计划”,通过“股权激励+技术成果转化分红”等创新机制,今年已成功引进2名高层次人才。

“我们的愿景是让AI技术真正下沉到工厂车间,成为产业工人的‘数字同事’。”韦伟表示。随着示范工厂的落地和产品线的不断完善,君辰机器人正朝着“全产业链智能体”的目标稳步迈进,为传统制造业的数字化转型书写着新的可能。

记者:雷秋红

通讯员:韩雨珂